گالوانیزاسیون

از انواع گالوانیزاسیون یا گالوانیزه کرده می توان به گالوانیزه گرم و گالوانیزه سرد اشاره کرد. بین این دو تفاوت هایی وجود دارد و از عمده ترین این تفاوت ها می توان به این اشاره کرد که گالوانیزه گرم متداول تر و قدیمی تر از نوع سرد آن یعنی گالوانیزاسیون سرد است.

بیشتر بخوانید: انواع مفتول

گالوانیزاسیون گرم

انواع گالوانیزاسیون (گالوانیزاسیون گرم)

در این روش یعنی گالوانیزاسیون گرم معمولا فرایند کار به این صورت انجام می شود که فلز پایه که عموما از جنس فولاد است در مخزن روی مذاب با دمای 460 درجه سانتی گراد غوطه ور می شود بر اثر واکنش انجام شده بر روی فولاد چندین لایه مرکب از آهن و روی تشکیل می شود. سپس فلز پایه از مخزن خارج می شود و در اثر واکنش لایه روی با اکسیژن و کربن یک پوشش محافظ آلیاژی روی تشکیل می شود لایه تشکیل شده می تواند در برابر خوردگی و زنگ زدگی و سایش مقاوم باشد. این روش و فرایند یعنی گالوانیزاسیون گرم ذاتا ساده بوده و موجب این می شود تا محبوبیت بیشتری نسبت به گالوانیزاسیون سرد و سایر روش های حفاظت از خوردگی داشته باشد.لایه گالوانیزه در این روش بین 100 تا 130 میکرون است و از نظر ظاهری مات و کدر و به رنگ توسی است و دارای سطح یکنواخت و صافی نیست.

در این روش به دلیل نفوذ فلز روی یا همان ZN در فلز پایه که گفته شد معمولا از جنس فولاد است و به دلیل ضخامت زیاد لایه محافظ موجب مقاومت بیشتر فلزات در برابر خوردگی و زنگ زدگی می شود. و تمامی این ها باعث شده است تا از گالوانیزاسیون گرم برای مقام کردن فلزات مورد استفاده در فضاهای باز و شرایط جوی نامناسب مانند دکل های مخابراتی و فشار قوی برق استفاده شود و همچنین از این روش برای تولید مفتول گالوانیزه گرم که در ساخت توری حصاری ، توری مرغی، توری گابیون و توری پرسی نقش مهمی دارد استفاده شود.

گالوانیزاسیون سرد

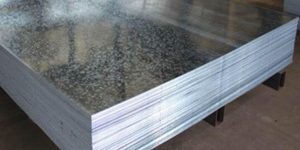

انواع گالوانیزاسیون (گالوانیزاسیون سرد)

این روش یعنی گالوانیزاسیون سرد با نام دیگری نیز شناخته می شود که آن الکترولیز می باشد. فراید کلی این کار به این گونه است که محلول نمک روی و آب یا محلول نمک روی و محلول اسیدی بر روی فلز مورد نظر اسپری می شود. در این روش ضخامت لایه محافظ تقریبا نصب ضخامت لایه محافظ به روش گالوانیزاسیون گرم است و بر خلاف گالوانیزاسیون گرم در این روش سطح کار صاف و براق می باشد. به دلیل این که در این روش گالوانیزاسیون ضخامت لایه روی خیلی کم است از این روش برای گالوانیزه کردن فلزات با ضخامت کم استفاده می شود که عموما در صنایع قطعه سازی ، ساخت خوردو ، پیچ و مهره و تولید مفتول گالوانیزه سرد برای توری مرغی استفاده می گردد.

گالوانیزه از ذوب آهن یا فولاد به روش های اصلی زیر محافظت می کند:

پوشش روی در صورت دست نخورده بودن مانع از رسیدن مواد خورنده به فولاد یا آهن زیرین می شود.

ابتدا روی با خوردگی از آهن محافظت می کند. برای نتیجه بهتر ، استفاده از کرومات بر روی نیز یک روند صنعتی به حساب می آید.

در صورت مواجهه با فلز زیرین ، محافظت می تواند تا زمانی که روی به اندازه کافی نزدیکی باشد تا اتصال الکتریکی وجود داشته باشد ادامه یابد. پس از مصرف تمام روی در منطقه فوری ، خوردگی موضعی فلز پایه ممکن است رخ دهد.

بیشتر بخوانید: آشنایی با انواع پروفیل

مواد و روش ها

گالوانیزه گرم ، یک لایه ضخیم و مستحکم از آلیاژهای آهن روی را روی سطح یک کالای فولادی قرار می دهد. در مورد بدنه های اتومبیل ، در جایی که پوشش های تزئینی اضافی از رنگ استفاده شود ، با استفاده از الکترو گالوانیزه ، شکل نازک تر گالوانیزه اعمال می شود. فرایند گرمازدگی به طور کلی قدرت را در مقیاس قابل اندازه گیری کاهش نمی دهد ، به استثنای فولادهای با استحکام بالا (> 1100 MPa) که در آن وجود هیدروژن می تواند به یک مشکل تبدیل شود. این کمبود مورد توجه در تولید طناب سیم و سایر محصولات بسیار پر فشار است.

محافظت شدن توسط گالوانیزه گرم ، برای محصولاتی که دائما در معرض مواد خورنده مانند اسیدها از جمله بارانهای اسیدی در مصارف فضای باز قرار دارند ، کافی نیست. برای این کاربردها ، فولاد ضد زنگ گران قیمت ترجیح داده می شود. برخی از میخ های ساخته شده امروزه گالوانیزه هستند. با این وجود ، آبکاری به خودی خود در بسیاری از برنامه های فضای باز استفاده می شود زیرا ارزان تر از پوشش روی گرم است و از نظر ظاهری خوب است. دلیل دیگر عدم استفاده از روکش روی با ضخامت گرم این است که برای پیچ و مهره هایی با اندازه M10 (US 3/8 “) یا کوچکتر ، پوشش ضخیم گرم بیش از حد بسیاری از نخ ها را پر می کند ، که باعث کاهش قدرت می شود (زیرا ابعاد از فولاد قبل از پوشش باید برای اتصال دهنده ها در کنار هم کاسته شود.) این بدان معنی است که برای اتومبیل ها ، دوچرخه ها و بسیاری از محصولات مکانیکی سبک دیگر ، جایگزین عملی برای پیچ و مهره های آبکاری ، پوشش روی با حرارت زیاد نیست بلکه ساخت اتصال دهنده های ساخته شده از فولاد ضد زنگ یا تیتانیوم (قوی تر اما بسیار گران تر) است.

سطح گالوانیزه با spangle مرئی

اندازه بلورها (دانه ها) در روکش های گالوانیزه یک ویژگی مشهود و زیبایی شناختی است که به “اسپنگل” معروف است. با تغییر تعداد ذرات اضافه شده برای هسته ناهمگن و میزان سرمایش در یک فرآیند گرمازدگی ، می توان از روی یک سطح ظاهرا یکنواخت (بلورهای خیلی کوچک برای دیدن با چشم غیر مسلح) دانه ها را دانه بندی کرد. کریستال های قابل مشاهده در سایر مواد مهندسی نادر هستند ، حتی اگر آنها معمولاً وجود داشته باشند.

گالوانیزه انتشار حرارتی یا Sherardizing ، یک پوشش انتشار روی را روی مواد مبتنی بر آهن یا مس فراهم می کند. قطعات و پودر روی در یک درام چرخشی بسته می شوند. در حدود 300 درجه سانتیگراد (572 درجه فارنهایت) ، روی در بستر پخش می شود تا آلیاژ روی تشکیل شود. آماده سازی سطح پیشرفته کالا با انفجارمی تواند انجام شود. این فرآیند همچنین به عنوان “گالوانیزه خشک” شناخته می شود ، زیرا هیچ مایعی در آن دخیل نیست. این می تواند از مشکلات احتمالی ناشی از وجود هیدروژن جلوگیری کند. ساختار کریستالی خاکستری پوشش انتشار روی چسبندگی خوبی برای رنگ آمیزی ، پوشش های پودری یا لاستیک دارد. این روش برای پوشش فلزات کوچک و پیچیده و همچنین برای صاف کردن سطوح خشن روی موارد تشکیل شده با فلز سنگزنی یک روش ارجح است.